电池管理系统BMS的常见测试方法

目录

作者:Tina-Li

一、BMS是什么?

二、BMS要实现哪些功能?

三、BMS测试的必要性及测试方法

1、通过实物进行测试:将被管理的电池组实物与BMS对接进行测试。

2、预计仿真电池组进行仿真和验证

一、BMS是什么?BMS全称BATTERY MANAGEMENT SYSTEM,电池管理系统。BMS是电池与用户之间的纽带,其主要目的是提高电池的利用率,防止电池的过度充电和放电。

二、BMS要实现哪些功能?一般对电池管理系统BMS而言,需要实现以下几个功能:

对电池组的工作状态的监测与管理——单体和电池组的电压监测、电流监测、温度监测、SOC(荷电状态State of Charge))估算,均衡控制等 对电池组异常状态的管理——单体和电池组的过充、过放、过流、温度超限、失衡等 对电池组故障的管理——传感器丢失、单体故障等 三、BMS测试的必要性及测试方法BMS是个功能特别复杂的电子设备。在其设计阶段,需要对原型的功能进行验证;在生产阶段,需要对产品的功能进行测试;如果设备出现故障,需要进行检修。在这些阶段都需要有对应的测试设备来支持。

BMS的各项功能涉及到包括数据采集、数据通讯、过程控制等多种技术,需要用ADC、DIO、PWM、CAN、继电器等多种端口和设备,功能和算法都比较复杂。为了对这些复杂的功能进行全面的测试(很多情况还要进行性能测试和评估),目前的测试方法主要有两种:

1、通过实物进行测试:将被管理的电池组实物与BMS对接进行测试。这种测试方法最直接,所有的测试参数都与实际情况一致,看似比较理想,但是从实际应用上来看还是存在比较多的问题:

测试时间长:电池组的充放电都会需要比较长的时间,在测试循环中需要等待的时间比较长,难以进行批量测试。 需要的辅助设备多:为了模拟各种环境状态,需要大型恒温箱等辅助设备。 调整参数困难:如果用于BMS单项功能的验证和调试,在开始实验之前要通过充电和放电来调整电池组的状态。 可控性差:单体的容量、内阻等重要参数都会受到实物的限定,没有调整空间。受制于电池组装配工艺等多方面因素的影响,无法调整任意一个单体的SOC等运行状态,另外随着循环次数的增加,电池组自身的装填也会发生变化。 存在安全隐患:电池组本身就是一个储存了很大能量的装置,这种测试方法虽测试人员的人身安全存在威胁。 能源消耗大:电池组的充电和放电需要很大的能源。 系统成本高:电池组自身价格比较高,尤其是大功率的电池组,相关的维护费用也比较高。 实际状态未知:最致命的一点。电池组在工作中每个电池单体的电压、温度、均衡电流等参数的设定值是未知的,用户只能获取到相应的测量值,无法进行实际的对比。综上,这种实物测试的方法只适用于BMS在正常工作范围内的表现,而不适合应用于BMS的开发调试和生产测试。

2、通过仿真电池组进行仿真和验证 通过高精度的程控电池模拟器来仿真电池单体的电压,并具有一定的电流输出和吸收能力,仿真电池组的充电和放电过程。 通过高精度的程控电阻来仿真各种温度传感器。 通过高精度的DAC来仿真电流传感器。 通过故障注入模块模拟电压采样过程中断线等故障。 通过开关板卡控制各路信号的输入、输出。 通过数字IO、DAC、CAN总线通讯模块、程控电源能复制设备实现其它功能端口的仿真以及BMS的通讯。这种方法基于成熟的计算机技术以及测试仪器硬件平台,能够通过软件快速调整电池组的工作状态,提高测试效率和安全性,罗占方便。如果对多种BMS进行测试的话,成本优势更加明显,非常适合BMS开发以及大批量的生产测试。

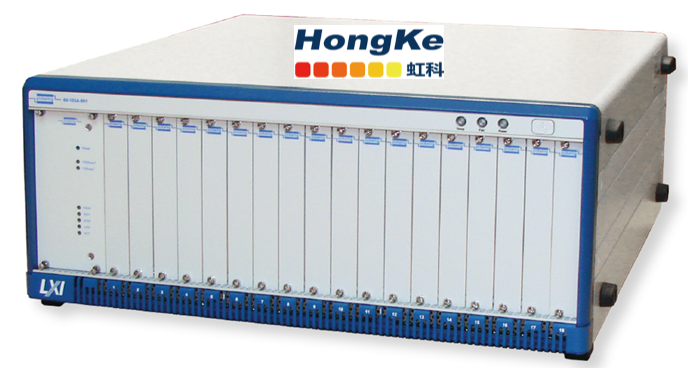

以上仿真测试需要用到的板卡均可通过3U的PXI模块实现,通过下图所示18槽或7槽机箱搭建高集成度仿真测试系统。

作者:Tina-Li

相关文章

Serwa

2020-03-20

Edda

2020-04-25

Nysa

2021-02-15

Rhoda

2023-07-22

Hester

2023-07-22

Lida

2023-07-22

Grace

2023-07-22

Vanna

2023-07-22

Peony

2023-07-22

Dorothy

2023-07-22

Dulcea

2023-07-22

Zandra

2023-07-22

Serafina

2023-07-24

Kathy

2023-08-08

Olivia

2023-08-08

Elina

2023-08-08

Jacinthe

2023-08-08

Viridis

2023-08-08